發(fā)布時間:2020-08-03 14:05:57 瀏覽次數(shù):

摘要:節(jié)能減排是永遠(yuǎn)的課題,汽車輕量化是節(jié)能減排的重要舉措之一。汽車輕量化不僅能有效降低汽車油耗,還可以延長汽車使用壽命,對汽車工業(yè)的發(fā)展和人們的生活都具有重要意義。針對汽車輕量化材料的應(yīng)用及現(xiàn)狀進

1 前言

“國六”排放標(biāo)準(zhǔn)即將正式實施,汽車輕量化的發(fā)展越來越緊迫,傳統(tǒng)鋼材已經(jīng)不能滿足汽車的質(zhì)量要求,各種輕量化材料在汽車中所占比例逐漸增長。隨著現(xiàn)代汽車對強度和輕量化要求不斷提高,輕量化材料的研發(fā)和選用顯得至關(guān)重要,本文通過分析輕量化材料的應(yīng)用途徑及現(xiàn)狀,闡述了輕量化材料發(fā)展所面臨的挑戰(zhàn),并提出了解決方案。

2 汽車輕量化的意義

有研究驗證了,汽車每減輕0.1t,最多可節(jié)約燃油0.6L/100km,并且可減少CO2排放11g/100km[1],大量的研究都證明汽車輕量化對于降低燃油汽車油耗、滿足節(jié)能環(huán)保要求有很重要的作用。

徐建全等[2]對純電動汽車的輕量化效果進行分析,證明了輕量化不僅可以節(jié)約能源,還可以在電池容量相同的條件下增加汽車的續(xù)航里程,延長電池壽命。由此可見,電動汽車的輕量化在提高電動汽車性能方面也有很重要的作用。此外,減少汽車的質(zhì)量還可以減輕懸掛系統(tǒng)的負(fù)擔(dān),減小汽車慣性[3],對車輛起到保護作用。

3 輕量化材料的應(yīng)用

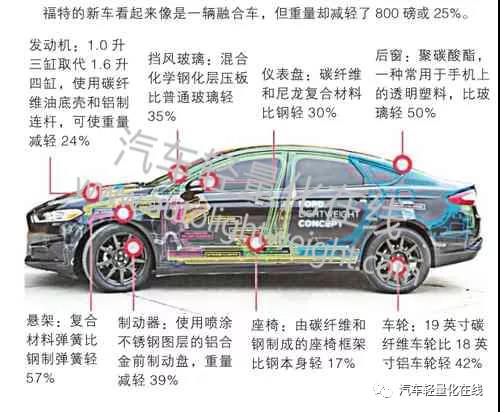

如圖1所示,福特的新輕型汽車通過使用碳纖維油底殼、鋁制連桿、尼龍復(fù)合材料儀表盤、聚碳酸酯后車窗、碳纖維車輪轂等,使車重減少了25%。下面將對目前常用的輕量化材料進行介紹。

圖1 汽車輕量化的途徑

3.1 有色合金材料

3.1.1 鋁合金的應(yīng)用

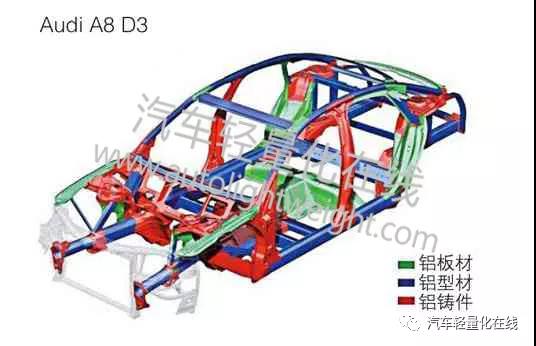

鋁合金早在1899年便在汽車中應(yīng)用,到了20世紀(jì)90年代以謳歌NSX為首的超級跑車在汽車制造中使用鋁。全球第一輛具有全鋁車身的汽車是奧迪于1994年開發(fā)的,如圖2所示,其AFS白車身所用材料幾乎全是鋁材,比上一代白車身減重近35kg。

圖2 Audi A8 D3車身

2000年奧迪公司推出的奧迪A2,首次實現(xiàn)了全鋁車身技術(shù)在微型轎車上的應(yīng)用,其ASF車身是A8之后的第二代鋁制空間車架,具有質(zhì)量輕、強度大的優(yōu)點。此外還有特斯拉、路虎、捷豹等國外品牌在汽車中大量使用鋁合金,獲得了良好的減重效果,如2019年上市的新款特斯拉Model S通過大量應(yīng)用鋁合金,減輕了整車質(zhì)量,使其最長續(xù)航里程可達660km。我國也逐漸將全鋁車身應(yīng)用于新能源汽車的制造,2016年南寧市有18輛全鋁車身新能源公交車投入使用。除全鋁車身外,用鋁導(dǎo)線大規(guī)模代替銅導(dǎo)線,可將導(dǎo)線質(zhì)量降低60%以上,并且減少成本40%~50%[4]。鋁具有良好的延展性,使其能有效緩解汽車碰撞時帶來的沖擊,所以鋁合金保險杠的耐撞性優(yōu)于鋼制保險杠。

據(jù)相關(guān)統(tǒng)計表明[5],全球平均用鋁量逐年攀升,預(yù)計到2050年平均汽車用鋁量將達到240kg/輛,目前中國汽車平均用鋁量約為153kg/輛,是2050年平均用鋁的64%,不論是與發(fā)達國家平均用鋁水平還是我國長期的發(fā)展目標(biāo)都有很大差距,因此,鋁合金在汽車上的使用仍有很大的提升空間。

鋁合金雖然具有輕量化、成型性高的特點,但其應(yīng)用也受到一些限制。首先,鋁合金的高強度是比強度,即強度與密度的比值,但相比于傳統(tǒng)的鋼材,鋁及鋁合金的強度和硬度都比較低,在保證汽車的安全性上具有一定挑戰(zhàn)。其次,鋁及鋁合金的產(chǎn)量相比于傳統(tǒng)鋼材也有很大差距,并且暫時沒有超過鋼材的可能。最后,鋁的價格比傳統(tǒng)鋼材高,而且鋁材在汽車行業(yè)應(yīng)用的興起有可能造成鋁價的進一步上升,在一定程度上也會影響鋁材的應(yīng)用。

3.1.2 鎂合金的應(yīng)用

鎂合金在汽車上的應(yīng)用最早可追溯到1930年的德國,其用量僅有73.8kg。1938年大眾生產(chǎn)的“大眾1型”轎車使用了壓鑄鎂合金制造傳動系統(tǒng)的零部件[6]。鎂合金汽車座椅也是較早的鎂合金汽車零部件之一,鎂合金的座椅靠背和座框相比于鋼制座椅可以分別減重47.7%和44.2%。在乘用車中,福特探險者的第三排座椅靠背就應(yīng)用了壓鑄鎂合金零部件。除了座椅骨架之外,座椅的支撐支架也可以使用鎂合金,可以在滿足座椅高度需求的同時減重,座椅舒適性也可以相應(yīng)提升。

得益于其良好的電磁屏蔽性能和高比強度、高阻尼能力,鎂合金在很多領(lǐng)域都體現(xiàn)出比鋁和鋼更好的使用性能,在汽車領(lǐng)域的應(yīng)用也越來越廣泛,如方向盤、汽缸蓋、發(fā)動機缸體、門框、進氣歧管以及各零部件安裝所需的螺釘,都可以使用鎂合金進行制造。

現(xiàn)在,我國汽車的用鎂量為1.5kg/輛,而北美為3.8kg/輛,日本為9.3kg/輛,雖然與這兩個國家有一定差距,但根據(jù)《節(jié)能與新能源汽車技術(shù)路線圖》,到2025年我國每輛車使用鎂合金要達到25kg,并逐步縮小與發(fā)達國家的差距。

雖然鎂具有很多優(yōu)點,但其價格是鋁的2~3倍,鋼鐵的4倍左右,比較昂貴,隨著技術(shù)的發(fā)展,低成本鎂合金會逐漸研發(fā)使用[7]。此外,隨著鎂合金回收再利用技術(shù)的發(fā)展以及環(huán)保要求的提高,鎂在汽車領(lǐng)域的發(fā)展形勢值得被特殊關(guān)注。

3.1.3 鈦合金的應(yīng)用

鈦有三大優(yōu)點,分別是“輕”、“高強”、“不銹”。作為輕金屬材料在汽車行業(yè)受到很多研究者的關(guān)注[8]。

全鈦汽車最早是由美國通用公司在1956年研發(fā)成功的“火鳥Ⅱ”型汽車,但由于鈦及鈦合金價格昂貴,所以在汽車領(lǐng)域的應(yīng)用一直受限。20世紀(jì)50年代日本開始研制鈦及鈦合金的汽車零件,20世紀(jì)60年代,鈦被應(yīng)用于賽車發(fā)動機,直到20世紀(jì)末鈦及鈦合金才隨著豪華轎車的發(fā)展得到大量應(yīng)用[16],之后隨著低成本鈦合金的出現(xiàn)和發(fā)展,鈦合金開始廣泛應(yīng)用于普通汽車的制造中。

有研究證實,20kg的鋼制汽車動力閥零件與0.8kg的鈦合金零件具有相同的效果,但其質(zhì)量減低了96%。用鈦合金制作汽車發(fā)動機氣門可以減重30%~40%并提高最高轉(zhuǎn)速[7]。對于減震系統(tǒng),有研究表明用鈦合金彈簧完全代替原來的鋼彈簧在諸多方面來說都是可行的,可使重量減輕43.3%。

鈦及鈦合金在排氣系統(tǒng)中比較常用,用鈦制消音器代替不銹鋼消音器可以減重40%左右,雪佛蘭克爾維特Z06成功實現(xiàn)此替代,保證在系統(tǒng)強度不變的情況下,使質(zhì)量更輕,車速更快且節(jié)約燃料[7]。還有研究表明,若將某1500kg的中型轎車中所有傳統(tǒng)零件替換成鈦合金零件,整車質(zhì)量將減少500kg左右,這也就可以大幅降低油耗。

目前我國已擁有生產(chǎn)鈦及鈦合金的能力,但由于鈦合金價格高,對工藝參數(shù)敏感,所以鈦合金在汽車零部件中的應(yīng)用一直受到限制。鈦合金流動性差,鑄件中易形成鑄造缺陷,因此對鈦合金鑄造、加工所需設(shè)備和條件的要求較高,這是鈦合金零部件不受汽車廠商青睞的重要原因之一。隨著我國科技水平的迅速提升,鈦及鈦合金的研發(fā)飽受關(guān)注,必使鈦合金朝著低成本,高質(zhì)量發(fā)展。而且柳寶元[9]通過實驗證明,鈦合金粉末的力學(xué)性能與粉末循環(huán)次數(shù)沒有任何明顯的關(guān)系,從側(cè)面佐證了鈦合金材料的回收利用是可以實現(xiàn)的,并且循環(huán)利用次數(shù)不會顯著影響鈦合金材料的性能。未來,鈦及鈦合金在汽車領(lǐng)域的廣泛利用值得期待。

3.2 高強度鋼的應(yīng)用

國際鋼鐵協(xié)會汽車鋼聯(lián)盟在1994年開展的ULSAB計劃,1997年開展的ULSAC、ULSAS計劃和1998年的ULSAB-AVC計劃,都實現(xiàn)了用先進高強度鋼代替普通低碳鋼,在不增加成本的基礎(chǔ)上為車身減重。

在我國,2001年奇瑞汽車公司與寶鋼的合作,實現(xiàn)了在試制樣車上使用46%的高強度鋼板,對減重起到了很大的作用。2003年,重汽將高強度鋼廣泛應(yīng)用于車架的輕量化發(fā)展,成功研制了高強度鋼單層梁車架,并實現(xiàn)量產(chǎn)。

高強度鋼由于其優(yōu)秀的強度非常適合用于汽車車身結(jié)構(gòu)的制造。圖3展示了高強度鋼在車身上的應(yīng)用細(xì)節(jié),如汽車的被動安全系統(tǒng)部件,包括側(cè)門防撞鋼梁、安全桿和保險杠系統(tǒng)可以使用超高強度鋼,而車頂較少承受撞擊,則可以使用高強度鋼。

圖3 新一代高強度鋼在車身上的應(yīng)用[3]

高強度鋼作為目前汽車的主要輕量化材料,其強塑積(強度與塑性的乘積)不能完美配合,是所面臨的一大難題,強度越高,塑韌性越差,當(dāng)抗拉強度超過1400MPa時,高強度鋼極易發(fā)生疲勞破壞[10]。2010年,我國成功研發(fā)第3代先進汽車用鋼,主要包括Q&P鋼、中Mn-TRIP鋼以及無碳化物貝氏體鋼,相比于前兩代汽車鋼,第3代汽車鋼具有高強度、輕量化、低成本的優(yōu)點,而且在塑性和韌性方面均有一定的提升[11],從而受到諸多關(guān)注,目前我對國第3代汽車用高強度鋼的研究處于世界前列。

高強度鋼與鎂合金、鈦合金應(yīng)用中高成本的困擾不同,高強度鋼面臨的問題是具有高強塑積的汽車鋼板新材料、新工藝的研發(fā),以及在高強鋼加工過程中的問題,如回彈。回彈量隨初始屈服強度的增大而增大,這將影響高強度鋼的成形質(zhì)量,增加加工難度。為克服回彈現(xiàn)象,保證汽車車身及零部件形狀精度,還需要不斷進行回彈控制技術(shù)的研究[12]。

3.3 塑料和復(fù)合材料的應(yīng)用

汽車塑料化是當(dāng)今汽車制造的一大趨勢。車用塑料質(zhì)量輕、強度高,只有普通鋼材重量的15%~20%,比木材更輕,對汽車輕量化有極大的促進作用。

20世紀(jì)70年代,塑料使用量占汽車總質(zhì)量的比例為2%~3%,到20世紀(jì)90年代提升至7%~9%。2007年,一款由法國研發(fā)人員研發(fā)的名為“歡樂敞篷”的全塑料汽車在英國上市,整車只有370kg,僅為普通汽車的三分之一。不久前日本的旭化成公司新開發(fā)了一種聚酰胺泡沫塑料,這種泡沫塑料具有極好的耐熱性、耐油性、剛性和降噪質(zhì)量,在汽車的內(nèi)飾、車頂、發(fā)動機、座椅和地板結(jié)構(gòu)中都可以應(yīng)用,在減重降噪方面有很好的效果。

復(fù)合材料具有比強度和比模量高、密度小,質(zhì)量輕、強度高、安全等級高等優(yōu)點,是汽車輕量化的理想材料。碳纖維復(fù)合材料可以使車身、底盤減重50%以上。用碳纖維復(fù)合材料所制的板簧與傳統(tǒng)材料相比減重76%,使用碳纖維發(fā)動機罩可使發(fā)動機減重6kg以上[13]。以寶馬i8車身結(jié)構(gòu)為例,它在車身底盤(Drive)采用的是金屬結(jié)構(gòu),但在乘員艙(Life)使用了CFRP碳纖維增強復(fù)合材料,兼顧了強度與輕量化。

目前碳纖維復(fù)合材料的應(yīng)用面臨兩大障礙,其一是制造成本,例如以碳纖維為框架的座椅成本是鋼材框架的6倍之高,使其無法大量應(yīng)用于汽車;其二是時間成本,用鋼只需1分鐘的就能制造完成的零件用碳纖維需要5分鐘,若進行大量生產(chǎn)耗費的時間則會成倍增長,這無疑又增加了碳纖維復(fù)合材料的應(yīng)用難度。

從2017年發(fā)布的《節(jié)能與新能源汽車技術(shù)路線圖》的要求來看,到2030年,碳纖維的使用量要達到汽車總重的5%,并且碳纖維的成本也需要大幅度降低。

3.4 精細(xì)陶瓷的應(yīng)用

精細(xì)陶瓷也是當(dāng)前很重要的一大類材料。它具有高強度、高硬度、耐腐蝕等特點,以及在磁、電、光、聲各方面的特殊功能,目前應(yīng)用于汽車上多種零部件,如陶瓷軸承、陶瓷發(fā)動機、陶瓷凈化器載體、陶瓷剎車片和陶瓷繼電器等[14]。

4 結(jié)論

汽車輕量化的材料隨著科技的進步呈現(xiàn)出多元化的發(fā)展趨勢,在質(zhì)量、強度和剛度要求不斷提高的前提下汽車輕量化的道路充滿機遇和挑戰(zhàn)。輕量化材料在汽車上的使用會趨向于通過多種材料的組合來彌補使用單一材料帶來的缺陷。改善材料的性能,降低材料的成本以及提高材料的回收利用率必將為各種汽車輕量化材料的發(fā)展提供無限可能。

寧波昌揚機械工業(yè)有限公司 Ningbo Changyang Machinery Industry Co., Ltd. 版權(quán)所有

備案號:浙ICP備20019033號-1  浙公網(wǎng)安備 33021102000870號

浙公網(wǎng)安備 33021102000870號